製造工程

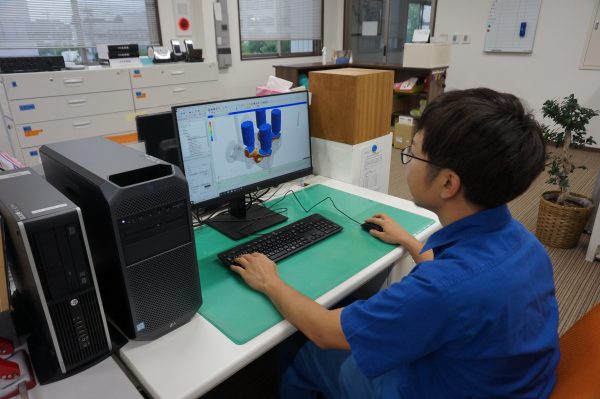

方案設計

製造の第一工程として型方案と鋳造方案の設計を行います。

製品の材質や大きさ、生産数などから最適な方案を設計します。

重要保安部品や製品の形状が複雑なものは凝固解析ソフトを使用して方案を設計します。

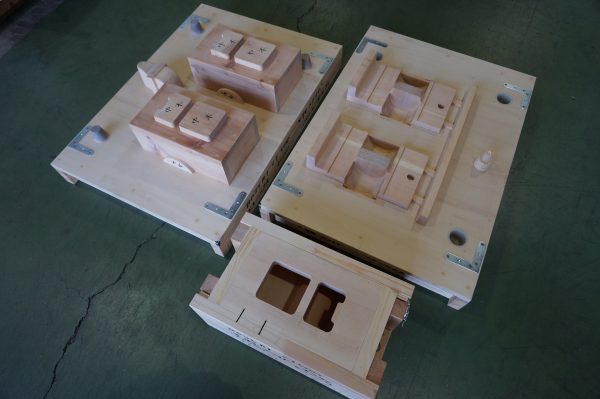

型製作

鋳型を作るための木型または発泡型を製作します。

生産数が多いものは木型、少ないものは発泡型と、製品の製造条件に応じて型の材質を決定します。

段取り

組まれた工程に従って、木型または発泡型を台車ラインに乗せ、方案部や金枠をセットします。

台車ライン

この台車ラインは1週70分かけてゆっくりと回っており、その動きの中で主型造型が行われています。そのため多品種少量生産の工数管理を容易にし、鋳物屋の特徴でもあります重量物の運搬を大幅に軽減しています。

工程ボード

この工程ボードではどの台車で何を生産するかが表現されており、段取りが終わると作業カードが工程ボードから剥がされ主型に貼られていきます。このため進捗状況が一目でわかるようになっています。

主型造型

段取りされた金枠の中に、樹脂と硬化剤を混錬した砂を充填し、主型(砂型)を造型します。

抜型

硬化した砂の中から木型を取り出します。

塗型

抜型された主型に、砂の崩れや焼き付を防ぐための塗料を塗型します。

中子造型

製品の空洞部分を形成するための中子を造型します。

多品種少量で複雑な形状を作り出すために、ほぼ100%の中子を社内で造型しています。

かぶせ作業

完成した主型と中子を組み合わせます。

その際に、主型や中子にキズがないかを確認したり、注湯時に発生するガスが抜けるようにするなど、製品を形作る上での最終工程と言えます。

溶解

組み上がった鋳型に流し込むための鉄を溶解します。

各材質の目標成分値になるように材料を調合し、約1500°Cの溶湯を作ります。

材料試験

溶湯が目標成分値であることを確認するための試験を行います。

溶湯からテストピースを採取し、24元素の成分を分析し、成分値が適正であることを確認します。

注湯

取鍋に受けた溶湯を鋳型に流し込みます。

解枠

鋳型から凝固が完了した製品を取り出します。

注湯から解枠までの時間は製品の肉厚や重量によって異なります。

ショット

解枠された製品に付着した砂を落とすためにショットブラストをかけます。

仕上げ

製品に不要な方案部やバリを切り落とし、製品を磨きます。仕上げ作業は初期検査としての重要な役割も兼ねています。

製品検査

外観検査をはじめ、製品ごとに定められた検査注意ポイントに従って製品検査を行います。

初回品の場合は寸法検査を行い、その他必要に応じた品質確認を行います。

熱処理

材質やお客様のご要望によっては熱処理を行います。

再ショット・塗装

出荷前に再ショットを行います。ご要望があれば錆止め塗装することも可能です。

納品

納品は自社のトラックやチャーター便、混載便を利用して納品致します。

製品によっては、鍍金、機械加工などの工程を経て出荷されるものもあります。